小林工具製作所の熱間鍛造技術

小林工具の鍛造が選ばれる3つの理由

1品質へのこだわり

当社は強度を必要とする重要部品をエアードロップハンマーによる熱間精密鍛造で製造しております。当社の製品は、当社でしか作れない希少価値があります。ハンマーは作業者のベダル操作によって打撃力を調整しながら行う作業です。手間がかかり、温度や速度、圧力の微妙な調整といった経験を必要とします。当社はメイドインジャパンの誇りを胸に、ここでしか作れない熟練技術と希少価値を守っています。

2一貫した品質管理

当社鉄工部は、国際規格ISO9001の認証を取得しており、これに基づいた品質管理体制を確立しております。荷受け時の受け入れ検査や工程内検査、出荷前の最終検査などを徹底し、不良品を次工程に流さないような仕組みに沿って生産を行っております。また、国家資格である鍛造技能士を保有する製造ライン作業者が複数おりますので、確かな技術と知識により高精度な製品づくりをお約束します。 工場内には、ノギスやマイクロメーター、湿式磁粉探傷装置といった計測機器を設置しております。三次元測定機、硬度計試験機による測定も可能です。

3フレキシブルな生産体制

当社は熱間鍛造を中心に、機械加工や組立加工、熱処理、ショットブラスト、各種検査工程を、責任を持って承っております。当社の製造する鍛造部品は建設機械の保安部品や、自動車・トラック部品、二輪車部品、送電部品、各種ギヤ部品などの、強度を必要とする重要部品に採用されており、大手企業を通じて世界各国に供給しております。また、多数のパートナー企業との連携があり、熱間鍛造のほかに冷間鍛造や特殊鍛造にも対応できますので、ほとんどの部品や製品の製造が可能です。どうぞお気軽にご相談ください。

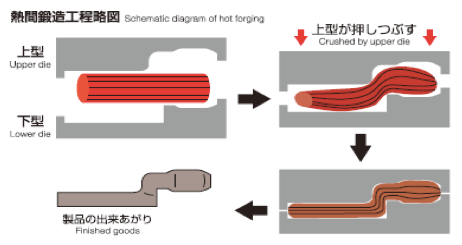

鍛造品の特徴

- 製品形状に沿ったメタルフローが得られ強度がアップする

- 圧力を加えることにより組織が緻密になり内部欠損がない

- 機械加工が省略、または節減できる

- 同じ強度を保ちながら肉厚を薄くすることで軽量化でき、材料の無駄がない

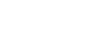

熱間鍛造の概略

他製法よりも圧倒的な耐久力を誇る熱間鍛造

性能テストの結果

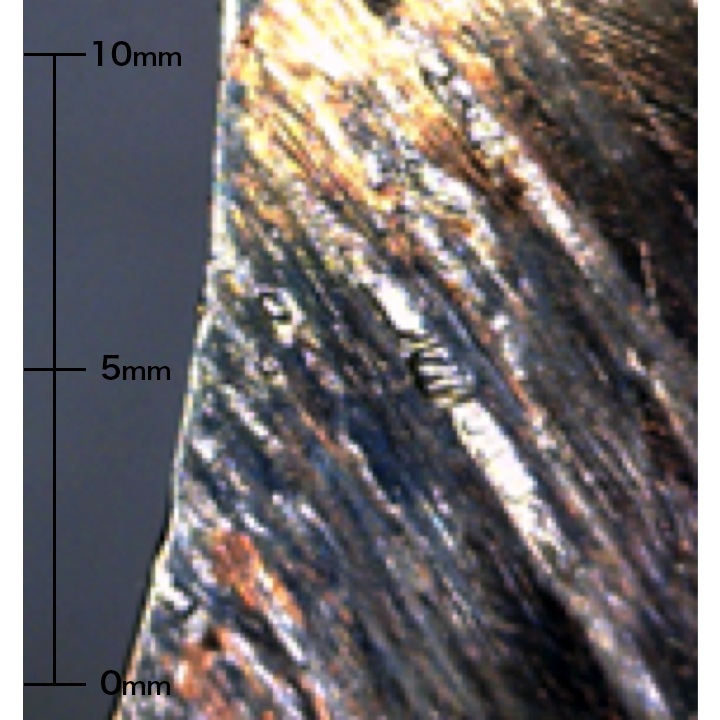

ここにある顕微鏡写真(50倍)は、ケーブルカッター耐久テスト(325㎟銅線・500回の切断試験)を行った後の刃先の状態を映したものです。(a)は鍛造製刃(当社製品)、(b)はロストワックス製刃(台湾製)、(c)は削り出し加工品(中国製)を表しています。

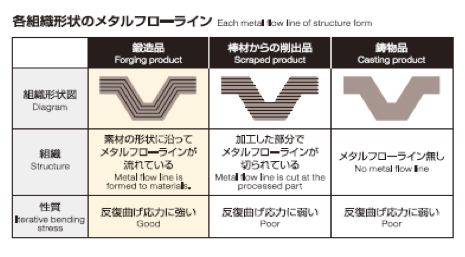

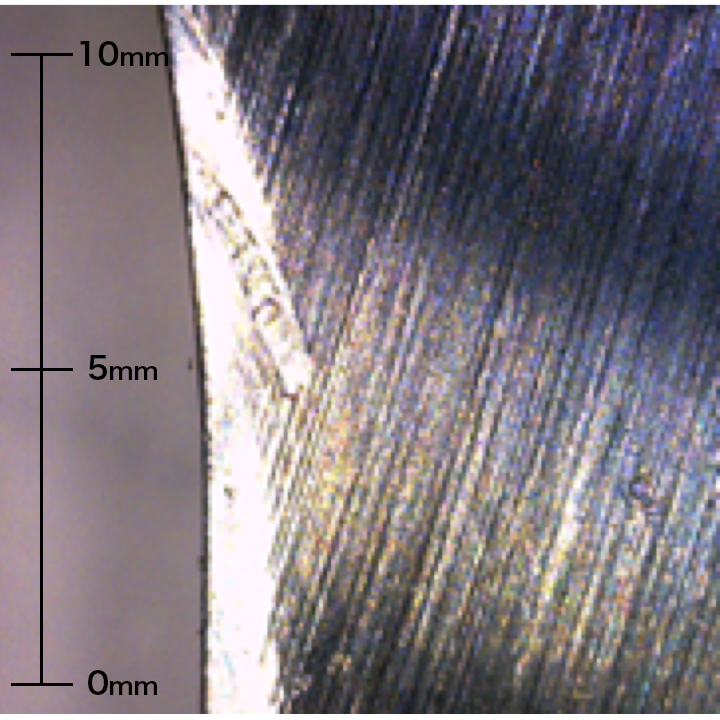

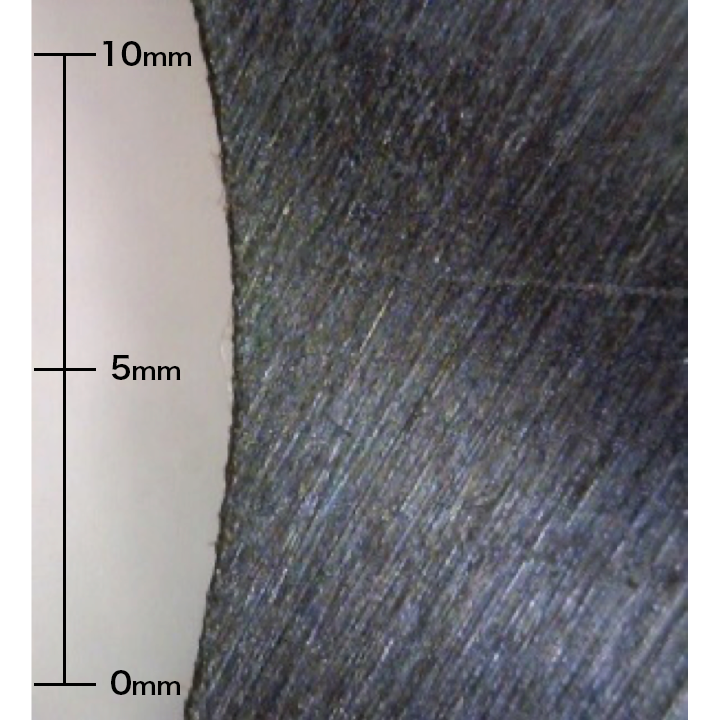

(a) 小林工具製作所の鍛造製刃

テスト前

テスト前

325㎟銅線・500回切断後

325㎟銅線・500回切断後500回切断後の刃先の白い部分は、銅線によって元の黒染(黒色酸化皮膜)が削り落とされたことを示しています。刃の構造は、500回テストしたにもかかわらずテスト前とほぼ同様に保たれています。当社の鍛造刃が圧倒的な耐久力を持つことがわかります。

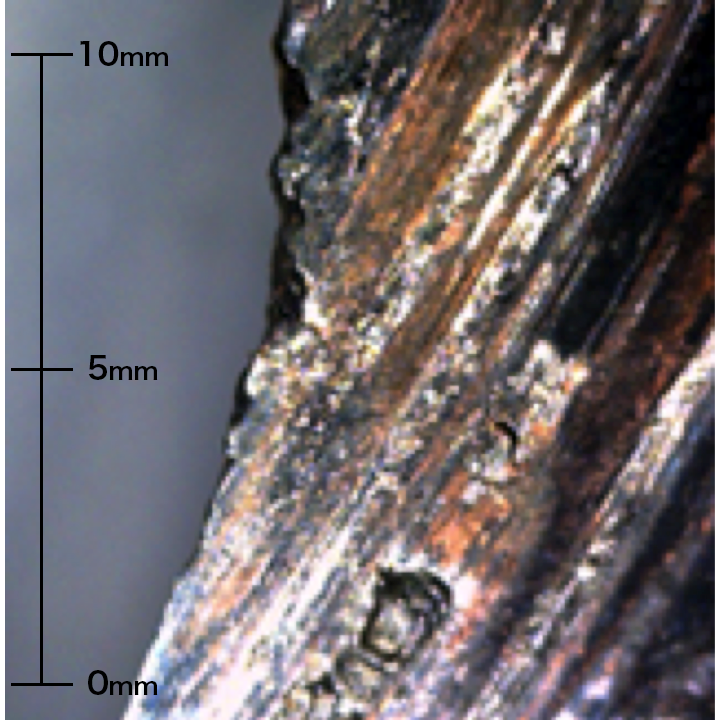

(b) ロストワックス製刃(台湾製)

テスト前

テスト前

325㎟銅線・500回切断後

325㎟銅線・500回切断後削られた部分の刃先は、大きく破損しています。このまま切断を続ければ間もなく使用不可能になります。刃の表面の溝はテスト中に銅線によって削られた跡です。

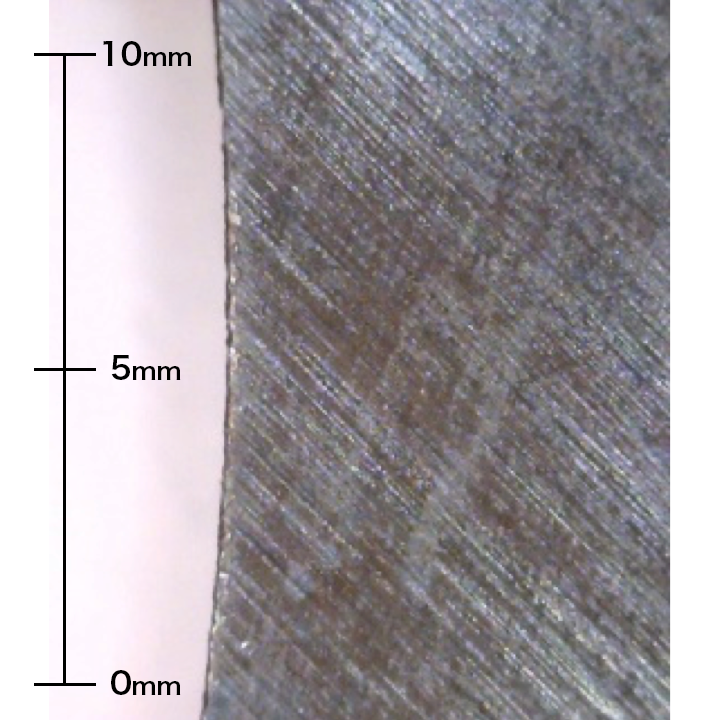

(c) 削り出し加工品(中国品)

テスト前

テスト前

325㎟銅線・400回切断後

325㎟銅線・400回切断後400回ほど切断した後、カッター本体が破損し切断テストが続けられなくなりました(ハンドル部品が破損したため)。この時点で切断テストは継続不能となりました。削られた刃先は完全に破損しています。刃先の表面にあるたくさんの深い溝は、テスト中に銅線によって削られた跡です。

動画で見る熱間鍛造技術

熱間鍛造技術による製品紹介

鍛造製品の紹介

鍛造製カッター薄刃

他社には出来ない、特殊鋼や高速度鋼(ハイス鋼)も薄く鍛造可能です。肉厚を薄くできるので軽量でコンパクトにできます。また、鍛造により耐久性・強度・切れ味が抜群です。トラック部品(SUS)製

トラック荷室の観音扉部品、強度と防錆性が必要なためステンレス(SUS)製です。非常に硬いため、高度な鍛造技術を要求される製品です。シフトフォーク

トランスミッションのギアの変更に使う部品です。高耐久であることはもちろんのこと、変速時に運転者の感覚に大きく影響するため、繊細かつ精密さが求められます。熱間鍛造コラム

鍛造加工とは

日本には、古くから鍛冶屋(かじや)と呼ばれる職人が多く存在していました。日本刀など刃物を製造する際に行っていた技法で、刃物の品質を向上させる努力に伴い技法が発展してきました。サムライは、優れた刀を持つことで、その時代を制 […]