小林工具製作所の工具製造技術

ケーブルカッター等の電設工具、オーダーメイドの特殊作業工具、各種産業刃物から機械部品等、あらゆる製品の開発・設計・製造・検査・梱包まで、OEMや、輸出入も対応させていただいております。 OEM受注生産や、ODM(設計から製造まで)受注生産も承ります。 短納期・コストダウン・小ロット等の、御客様のニーズに可能な限り御応えいたします。 また、お客様からいただいた図面を基に、試作開発、生産も行っています。 新製品の企画及び研究段階での試作加工から、量産加工までの一貫加工により開発期間の短縮化と量産を見据えた試作加工や開発時の秘密保持などのメリットがあります。 試作から量産、組立てまでワンストップ生産を行うことで量産時における製造工程、作業工程を考慮した製品づくりを得意としています。 なお、複合部品の組立ても一貫して行うことができ、ご要望に応じて最終製品までの組立て、梱包、発送業務まで柔軟に対応いたします。 通常の製品梱包に加え、当社では、メーカー様の最終製品の組立て・梱包を行っています。 最終製品の組立て、付属部品のチェック、取扱い説明書などの同梱作業も、お客様のご要望に合わせ柔軟に対応しています。 お客様・メーカー様にとっては、最適在庫の確保、ジャスト・イン・タイムでの出荷に大きく貢献しています。他製法よりも圧倒的な耐久力を誇る熱間鍛造

鍛造加工によって薄い刃物を製造するのは他社ではほぼ不可能な技術です。弊社では独自の技術によりこれを実現しました。他製法とは違う、鍛造の優れた耐久性にご期待下さい。

性能テストの結果

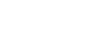

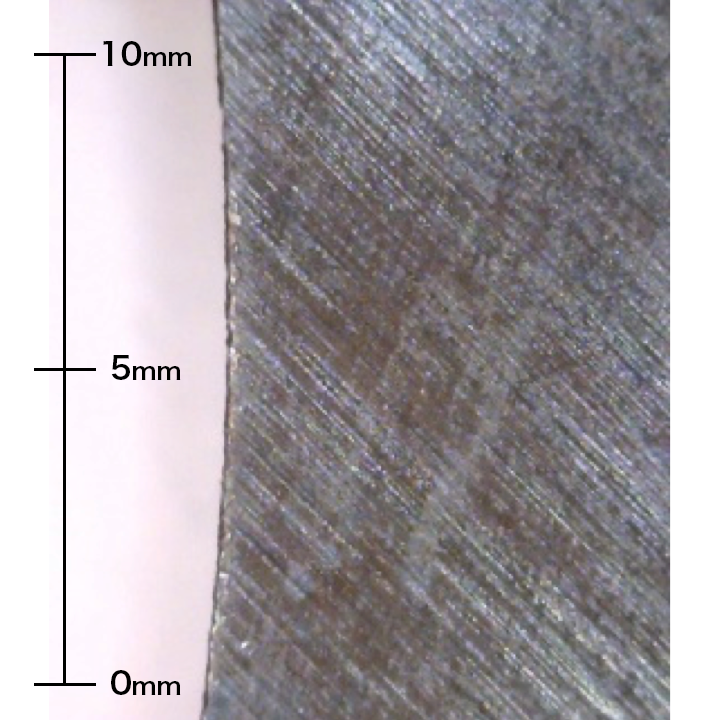

ここにある顕微鏡写真(50倍)は、ケーブルカッター耐久テスト(325㎟銅線・500回の切断試験)を行った後の刃先の状態を映したものです。(a)は鍛造製刃(当社製品)、(b)はロストワックス製刃(台湾製)、(c)は削り出し加工品(中国製)を表しています。(a) 小林工具製作所の鍛造製刃

テスト前

テスト前

325㎟銅線・500回切断後

325㎟銅線・500回切断後500回切断後の刃先の白い部分は、銅線によって元の黒染(黒色酸化皮膜)が削り落とされたことを示しています。刃の構造は、500回テストしたにもかかわらずテスト前とほぼ同様に保たれています。当社の鍛造刃が圧倒的な耐久力を持つことがわかります。

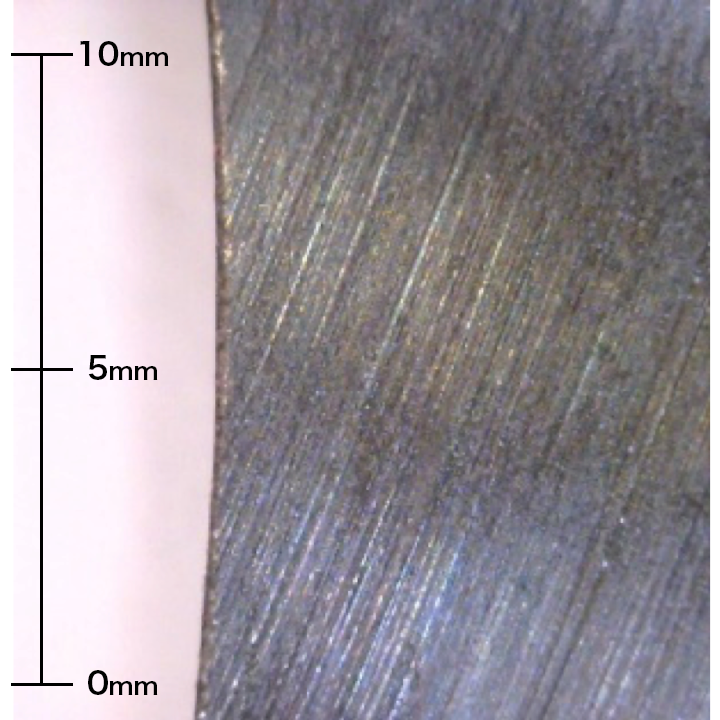

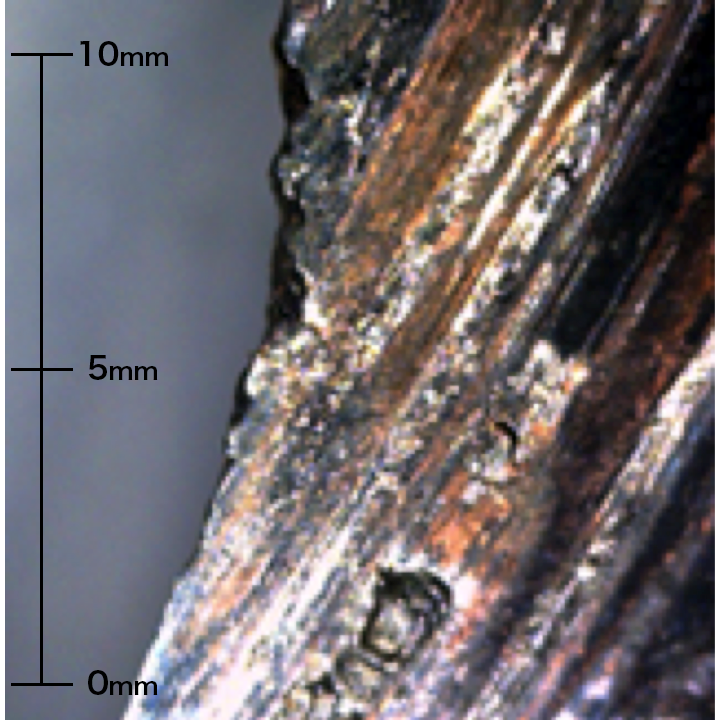

(b) ロストワックス製刃(台湾製)

テスト前

テスト前

325㎟銅線・500回切断後

325㎟銅線・500回切断後削られた部分の刃先は、大きく破損しています。このまま切断を続ければ間もなく使用不可能になります。刃の表面の溝はテスト中に銅線によって削られた跡です。

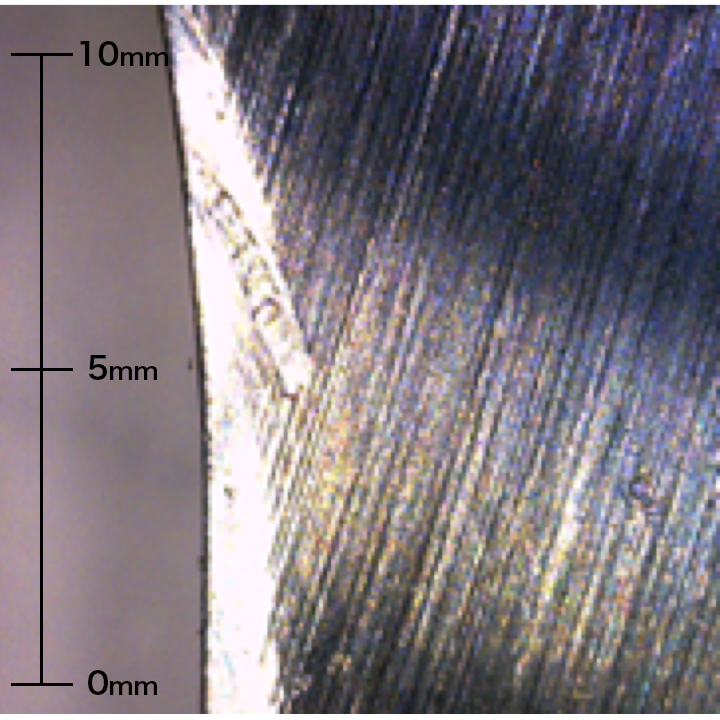

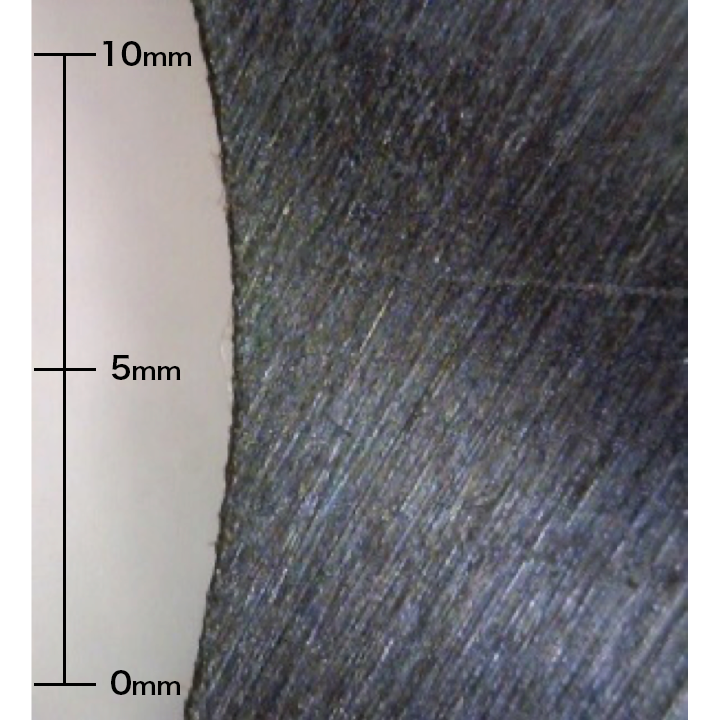

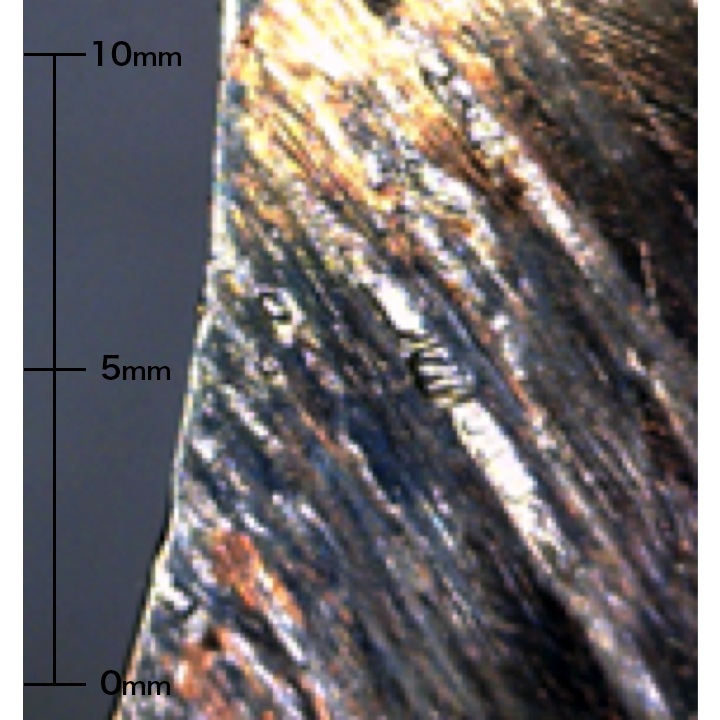

(c) 削り出し加工品(中国品)

テスト前

テスト前

325㎟銅線・400回切断後

325㎟銅線・400回切断後400回ほど切断した後、カッター本体が破損し切断テストが続けられなくなりました(ハンドル部品が破損したため)。この時点で切断テストは継続不能となりました。削られた刃先は完全に破損しています。刃先の表面にあるたくさんの深い溝は、テスト中に銅線によって削られた跡です。